- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Decodifica del PPS "Plastic Gold": come le prestazioni estreme ridefiniscono i confini della produzione di fascia alta

Nel mondo dell'industria moderna, dove le prestazioni estreme sono perseguite incessantemente, un materiale acclamato come "l'oro della plastica" sta silenziosamente alimentando l'innovazione, dai veicoli in corsa e gli aerei in volo fino ai dispositivi elettronici di precisione. Questo materiale è polifenilene solfuro o PPS. Anche se il nome potrebbe non essere familiare a coloro che non si occupano di scienza dei materiali, sono le straordinarie proprietà impartite dal PPS che risolvono le sfide applicative oltre la portata dei metalli tradizionali e di altre plastiche, rendendolo un materiale chiave indispensabile nella produzione di fascia alta.

PPS: il re dei tecnopolimeri ad alte prestazioni

Cos'è esattamente il PPS? È un tecnopolimero termoplastico semicristallino ad alte prestazioni. In poche parole, la sua struttura molecolare è eccezionalmente stabile, il che crea direttamente una serie di sorprendenti caratteristiche intrinseche:

• Eccezionale resistenza al calore: capace di uso continuo a temperature superiori a 220°C e può resistere a esposizioni a breve termine superiori a 260°C, superando di gran lunga la maggior parte delle plastiche universali.

• Eccellente resistenza chimica: possiede resistenza agli acidi, agli alcali, ai solventi organici e altro, seconda solo al politetrafluoroetilene (PTFE), guadagnandosi il titolo di "campione di resistenza alla corrosione".

• Ritardo di fiamma e sicurezza intrinseci: può raggiungere la classificazione UL94 V-0 (uno degli standard di ritardo di fiamma più severi) senza aggiungere ritardanti di fiamma, offrendo un'elevata sicurezza intrinseca.

• Eccezionale stabilità dimensionale e resistenza meccanica: presenta variazioni dimensionali minime alle alte e basse temperature, con elevata rigidità e proprietà eccellenti.

• Eccellenti proprietà di isolamento elettrico: mantiene prestazioni elettriche stabili anche in ambienti ad alta temperatura e umidità elevata.

È la combinazione di queste "proprietà vincenti" che consente a PPS di penetrare in aree con requisiti materiali estremamente severi e di operare con facilità.

I tre principali campi di battaglia di PPS: automobilistico, elettronico ed elettrico e industriale

1. Automotive: un fattore chiave per l’alleggerimento e l’elettrificazione

Nell’ondata di “alleggerimento” ed “elettrificazione” automobilistica, il PPS gioca un ruolo cruciale. Sta gradualmente sostituendo i metalli e la plastica tradizionale per produrre componenti critici che richiedono resistenza alle alte temperature, resistenza agli oli e precisione dimensionale:

• Componenti del vano motore: i tubi di aspirazione del turbocompressore, le parti del sistema di raffreddamento del motore, gli alloggiamenti della pompa dell'olio, ecc., devono resistere a temperature elevate continue e all'esposizione all'olio nel vano motore.

• Sistemi di trasmissione e frenatura: componenti di sensori, moduli di trasmissione, parti di sistemi di frenatura ABS, che richiedono stabilità del materiale e affidabilità sotto carico elevato.

• Nucleo del veicolo New Energy: nei veicoli elettrici, grazie al suo eccellente isolamento elettrico e resistenza al calore, il PPS è ampiamente utilizzato nelle staffe dei moduli batteria, nei connettori, nelle parti isolanti del motore, ecc., garantendo la sicurezza del sistema.

2. Elettronica ed elettricità: guardiani della precisione e della sicurezza

Nel mondo miniaturizzato e integrato dell'elettronica, PPS è la scelta ideale per la produzione di parti strutturali di fascia alta.

• Tecnologia a montaggio superficiale (SMT): la sua stabilità dimensionale e la resistenza alle temperature di saldatura a riflusso (istantaneamente superiori a 260°C) lo rendono uno dei migliori materiali per connettori SMT, zoccoli per chip e bobine di bobine, prevenendo la deformazione durante la saldatura.

• Apparecchi per ambienti difficili: utilizzati per staffe e alloggiamenti di elementi riscaldanti in ferri da stiro di fascia alta, forni a microonde, riscaldatori, ecc., garantendo la sicurezza in caso di esposizione termica a lungo termine.

• Isolamento elettrico: produzione di prese ad alta tensione, bobine di trasformatori, componenti di interruttori, ecc., garantendo la sicurezza elettrica.

3. Industriale e chimico: conquistatore degli ambienti difficili

In settori industriali come la lavorazione chimica, la protezione ambientale e l'energia, il PPS deve affrontare sfide estreme di forte corrosione, elevata usura e temperature elevate continue.

• Protezione dalla corrosione chimica: utilizzata per realizzare alloggiamenti di pompe, giranti, rivestimenti di valvole, tubi, filtri, ecc., per la gestione di vari mezzi corrosivi, con una durata di vita di gran lunga superiore ai metalli comuni.

• Risparmio energetico e protezione ambientale: nei sistemi di desolforazione dei gas di scarico (FGD) e nelle apparecchiature per il trattamento delle acque reflue, la fibra o i compositi PPS vengono utilizzati per realizzare maniche filtranti resistenti alle alte temperature e alla corrosione acida/alcalina, formando il mezzo filtrante centrale per la tecnologia di raccolta delle polveri a maniche.

• Strumenti di precisione: utilizzati per produrre componenti di dispositivi medici che richiedono ripetuta sterilizzazione ad alta temperatura, ingranaggi di strumenti di precisione e parti strutturali.

Applicazione abilitante: non solo materiali, ma soluzioni integrate

Le prestazioni eccezionali del PPS rappresentano la base, ma trasformarlo in parti affidabili per i clienti richiede un potenziamento tecnico dell'intera catena, dalla modifica del materiale alla produzione dello stampaggio.

• L'arte della modificazione dei materiali: la resina PPS pura è come la giada non tagliata. Attraverso tecniche di modifica come rinforzo (aggiunta di fibra di vetro, fibra di carbonio), tenacizzazione, riempimento e lega, la sua resistenza meccanica, resistenza agli urti, conduttività termica, resistenza all'usura o conduttività può essere migliorata direzionalmente per adattarsi a scenari applicativi specifici molto diversi.

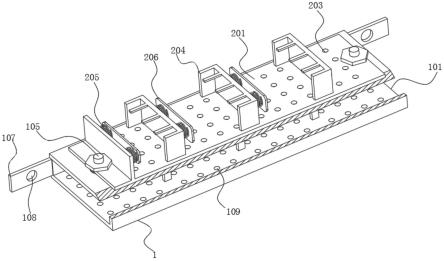

• La sfida di uno stampaggio preciso: la natura cristallina del PPS garantisce un ritiro basso e controllabile durante lo stampaggio, facilitando la produzione di parti di alta precisione. Tuttavia, il suo elevato punto di fusione e la bassa viscosità del fuso pongono requisiti più elevati in termini di progettazione degli stampi e processi di stampaggio a iniezione. Il controllo professionale della temperatura dello stampo, un design ragionevole del punto di iniezione e requisiti rigorosi sull'essiccazione del materiale sono fondamentali per garantire le prestazioni delle parti e la qualità della superficie.

Il futuro è qui: le frontiere dell'innovazione PPS

Il panorama applicativo del PPS continua ad espandersi. Con il rapido sviluppo di settori come la comunicazione 5G. I materiali AIoT e aerospaziali devono far fronte alla richiesta di frequenze più elevate, migliore resistenza agli agenti atmosferici e maggiore integrazione. Per esempio:

• Comunicazione 5G/6G: il PPS modificato con bassa perdita dielettrica può essere utilizzato per produrre connettori ad alta frequenza e ad alta velocità e componenti di antenne per stazioni base.

• Sviluppo sostenibile: la ricerca sui compositi PPS di origine biologica o riciclabili sta rispondendo alla richiesta globale di una produzione ecologica.

• Prestazioni più estreme: esplorazione di materiali compositi PPS di nuova generazione con maggiore conduttività termica, minore usura o migliore schermatura elettromagnetica attraverso modifiche come la nanotecnologia.

In un certo senso, la storia delle applicazioni del PPS è un microcosmo dell’industria moderna che sfida costantemente i limiti prestazionali e cerca soluzioni migliori. È più di un semplice polimero chimico freddo; è uno strumento potente nelle mani degli ingegneri per realizzare progetti e superare i colli di bottiglia tecnici. Scegliere PPS significa spesso optare per una maggiore affidabilità, una maggiore durata di servizio, una migliore efficienza complessiva in termini di costi e la possibilità di rimanere un passo avanti nella feroce concorrenza del mercato.